半岛·体育官网登录入口汽车轻量化势不可挡车用铝镁合金、碳纤维、改性塑料市场概览双碳政策及新能源渗透率不断提高,推动汽车轻量化加速。当前汽车轻量化推进以铝合金应用为主,改性塑料应用较为成熟,镁合金占比低,碳纤维应用微乎其微。以材料成本计,当前我国汽车轻量化市场规模2500亿元左右;以对应的汽车零部件产值计,则当前我国汽车轻量化市场规模5000-6000亿元。

在双碳目标的推动下,轻量化已成为汽车产业实现节能减排的关键手段,是汽车产业长期发展的重要趋势。根据国际铝业协会(IAI)的相关数据,燃油车的重量与耗油量大致呈正相关关系,汽车整车重量每降低100千克,每百公里可减排二氧化碳800-900克。新能源车由于动力系统由燃油向电驱动的转变,三电系统特别是电池的重量较大,使得新能源车的整车重量要大于燃油车,所以新能源车的轻量化需求更为迫切。根据国际铝业协会(IAI)数据,纯电动汽车整车每减重10千克,续驶里程可增加2.5公里。

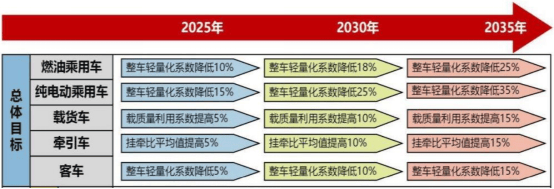

2020年工信部发布的《节能与新能源汽车技术路线年我国汽车产业的发展目标,即我国汽车产业碳排放将于2028年先于国家碳减排承诺提前完成,至2035年,碳排放总量较峰值下降20%以上。

汽车轻量化在材料及成形工艺上主要有三种技术路线)高强度钢及其成型技术,如马氏高强钢;2)铝、镁合金及其成型技术;3)非金属材料及其成型技术,主要包括工程改性塑料、碳纤维复合材料等。根据《节能与新能源汽车技术路线年我国将形成汽车轻量化多材料综合应用体系。

当前轻量化推进以铝合金应用为主,镁合金占比低,碳纤维应用微乎其微。据星源卓镁招股说明书,从应用上来看,钢铁、铝合金和塑料是汽车上使用最多的三大类材料,按重量计算,2022年三类材料占整车的比例合计约为80%,其中钢铁占62%,铝合金和塑料占比均为8%至10%,镁合金在汽车上的应用比例仅约为0.3%。预计我国碳纤维复合材料的用量仅占整车重量的万分之0.5。

汽车轻量化涵盖了主要车企和零部件厂商。行业企业通过应用轻量化材料(高强度钢、镁铝合金、工程塑料、碳纤维复合材料、玻璃纤维复合材料等)制造汽车零部件,实际应属于新材料的下游应用。从行业分类来看,汽车轻量化材料归入汽车零部件行业更为贴切。

车企轻量化方向包括:1)在汽车底盘、动力、车身、电池盒等部件上用铝合金代替钢;2)内外饰件使用塑料代替钢;3)使用一体化压铸工艺。汽车零部件每个环节都能实现轻量化制造,国内外主流零部件公司均在致力于轻量化制造。目前的轻量化材料部件厂商主要脱胎于原有零部件厂商的技术升级,国内进行汽车轻量化布局的主要企业如下表所示。

目前铝合金材料是汽车轻量化的主要选择。铝合金是轻型合金,其比重仅为钢制材料的三分之一,可实现整车减重20-30%,对应燃油车油耗降低约14%-21%,新能源车提升续航里程约12%-18%。同时,铝合金材料在性价比、加工成型性、循环利用、力学性能等方面具备比较优势,仍是当前整车轻量化最佳材料。目前铝合金在汽车中的应用从最初的发动机缸体、变速器壳体和轮毂等扩展到了车体的各个重要零部件中。

国内车用铝合金材料市场规模超千亿元。根据国际铝业协会(IAI)的数据,2023年我国传统燃料、纯电动、混动乘用车单车用铝量分别为163、202、224千克,对应《节能与新能源汽车技术路线》设定的轻量化系数目标半岛·体育(中国)官方网站,到2030年单车用铝量增长空间分别为37%、41%、18%。纯电车型单车用铝量提升空间最大,特别是在车身开闭件、结构件以及底盘等结构部位仍然具有较大渗透空间。2023年国内车用铝合金用量为527万吨,对应市场规模为1054亿元,预计2024年用量为589万吨,市场规模1120亿元,到2030年用量为822万吨,市场规模1395亿元。

压铸铝合金占汽车用铝量80%。汽车用铝主要通过压铸、挤压、压延三种方式应用,其中,压铸铝合金约占80%,挤压和压延铝合金各占10%左右。伴随单车用铝量增加,通过调整零部件强度、拉伸率等方式,压铸工艺有望应用于更多的结构件及覆盖件。

铝铸件一体化压铸技术正在革新传统的汽车制造流程。在传统汽车生产中,冲压半岛·体育(中国)官方网站、焊装、涂装和总装构成了四大核心工艺。与传统的冲压和焊接工艺相比,一体化压铸技术能够实现部件的一次性完整成型,省去了内部额外的连接需求,显著减少了焊接、铆接和涂胶等后续工艺的使用,其材料利用率从60%-70%提升至90%以上,显著减少材料浪费,降低了成本。2023年4月,工信部等3部门联合发布《关于推动锻造和锻压行业高质量发展的指导意见》,提出2025年全面实现一体化压铸等先进工艺技术产业化应用。

其他成规模的汽车轻量化材料部件厂商众多,如:江苏纽泰格(A股)、广东肇庆动力半岛·体育(中国)官方网站、浙江宏鑫科技(A股,铝合金轮毂)、重庆溯联塑胶(A股,汽车尼龙管路)、江苏中捷精工(A股)、滨州盟威戴卡(铝合金轮毂)、福建申利卡(泉州,铝合金轮圈)、宁波合力模具(A股,2023年铝合金部件营收1.42亿元)、无锡威唐工业(A股,2023年汽车冲焊零部件营收4.5亿元)、山东浩信股份(IPO,山东潍坊)、安徽佳合朔(宣城广德)、上海爱仕达、安徽鑫铂铝业(A股,2023年汽车轻量化营收约0.9亿元)等。

汽车用铝合金压铸件的生产过程中所需的原材料主要是由铝锭A00或再生铝添加铜、镁、硅等金属或非金属元素后加工形成的铝合金锭,一般来说铝锭、再生铝厂商会一体化延伸,为客户提供各类标准牌号或特殊定制牌号的铝合金锭(液)及变形铝,而铝合金压铸件厂商直接购买铝合金锭进行加工。上游铝锭、再生铝生产企业具有显著的规模效应,生产基地布局重点考虑原料供应(氧化铝基地和废铝回收基地)和生产成本(电力能源成本)、环保要求等。独立的铝合金锭(液)企业则可能围绕下游市场和大客户进行布局。

镁及其合金是迄今在工业中应用的最轻的金属结构材料,镁合金的主要特点有密度小,比强度、比刚度高,抗震、降噪能力强、压铸性能优,电磁屏蔽性好,易回收和易加工等。镁合金密度大约是铝合金的67%。镁合金主要应用领域是消费电子,在新能源汽车轻量化、航空航天等方面也有较好的应用场景,未来还可用于低空领域的空人机、飞机汽车、人形机器人骨架以及医疗器械等方面。

当前镁合金在汽车上的应用偏低,落后于原定发展目标。根据2017年发布的《节能与新能源汽车技术路线年,我国汽车单车用镁量计划达15千克、25千克、45千克,未来十年的复合增长率达到11.61%。根据中国有色金属工业协会镁业分会数据,2023年我国镁合金产量34.52万吨,同比减少3.5%。汽车镁合金的消费量占整个镁合金的比重约为70%,以此测算,2023年我国汽车行业镁合金消费量24万吨左右,单车消费量约8千克,与欧美(单车用量15千克-20千克)相比存在较大差距,也未达《路线千克目标。导致汽车行业镁合金应用比例偏低主要原因有两个:前几年镁合金价格高企,成本难以控制;另外镁合金的耐蚀性较差导致其与外界接触容易发生腐蚀。

随着技术进步与成本控制能力提升,镁合金在汽车轻量化的应用有望提升。近年来,中国铝业成功研制了新型镁合金材料,具有高强度和耐腐蚀的特性,天镁新材料开发的镁压延板材质量稳定性较高。而自2023年以来,镁合金价格下探至与铝合金大约同价的水平,价格几乎腰斩,同样体积用料而言,镁合金的成本只有铝合金的 64%左右。镁合金在汽车的新应用包括电驱动壳体、电池包壳体等。

综合来看,镁合金在汽车行业的应用还处于比较小众化的初级阶段,但是近几年的价格大幅下探和技术上的不断突破为镁合金的批量应用创造了条件。根据方正证券测算,预计2030年国内汽车镁合金总用量为45.4万吨,平均单车用量14.8千克。根据reports and data网站预测,2022年全球车用镁合金市场规模为33亿美元,预计2032年将实现翻番、达77.8亿美元,2022年至2032年全球车用镁合金的年复合增速约达10%。

镁合金轻量化部件上游的镁合金行业集中度较高,龙头企业宝武镁业(原南京云海金属)占比超三成。产能规模较大的企业主要有宝武镁业(A股)、山西运城瑞格镁业、海美特、山西水发镁业、山西运城八达镁业,CR5超过80%,其中宝武镁业占比35%。宝武镁业作为全球镁合金龙头企业,在巢湖、五台山、惠州、安徽宝镁四大基地拥有20万吨/年镁合金产能。其他镁合金主要企业包括陕西银光华盛镁业、陕西榆林天宇镁业等。

汽车镁合金压铸件主要企业有宝武镁业(A股)、万丰奥威(A股,绍兴,收购的加拿大镁瑞丁公司是镁合金压铸业务的全球领导者)、宁波星源卓镁(A股)、鸿特科技(A股,肇庆)、东莞宜安科技(A股)、嘉瑞国际(港股,惠州)、宁德文达镁铝科技(三祥新材与宁德时代合资)、重庆镁业(A股重庆丰华的子公司)、苏州春秋电子(A股,用于车载中控屏等汽车电子领域,进入量产阶段)等。

碳纤维较钢类金属件的减重效果可达50%-70%、较铝合金结构件的减重效果可达20%-40%,且强度是钢的7-9倍,具有良好的耐腐蚀性,耐高温低压、以及耐疲劳等特性,在航空航天(航空器结构材料)、风电(叶片)、光伏(光伏晶硅热场-碳碳复材)、氢能(储氢容器)、汽车工业、建筑行业、休闲体育等领域已实现较为广泛的应用。根据奥碳纤维数据,2023年全球航空航天军工、风电叶片、休闲体育、压力容器、碳碳复材合计需求量占比达75%。

由于碳纤维的制造成本相对较高,因此现阶段其主要应用于高端豪华轿车以及赛车等领域。截至目前,碳纤维复合材料在汽车中可应用于车身、底盘、车顶、车门、头盖、引擎盖、尾翼、压尾翼、中控台、装饰条、传动轴、板簧、构架、刹车片、内饰和外饰配件等系统。比如宝马i8车身车架完全用碳纤维材料制成,其重量比钢轻50%,整车总质量为1480千克。

根据奥碳纤维《2023全球碳纤维复合材料市场报告》数据,2023年全球汽车行业用碳纤维需求为9000吨,占比为7.8%,全球市场需求规模仅为1.75亿美元。从渗透率来看,预计2023年我国车用碳纤维需求量在2500-300吨之间,单车用量约为0.1千克,目前仍处于导入初期阶段。根据中国复合材料学会预测,2021年至2025年全球汽车碳纤维年复合增速将维持在7.41%左右的水平。

根据奥碳纤维数据,2023年全球碳纤维的需求量为11.5万吨,同比下降14.8%,自1995年以来首次出现需求负增长;国内需求量为6.9万吨,同比下降7.2%。目前汽车行业用碳纤维当前处于市场导入初期,总体需求量占比低,仅用于个别豪华车型和赛车。伴随全球汽车品牌竞争格局剧烈变革,碳纤维复合材料应用的需求存在不确定性。当前,国内汽车零部件进行定向开发的厂商极少。

碳纤维复合材料上游为碳纤维,市场集中度较高。全球产能十强企业包括日本东丽(含卓尔泰克)、吉林化纤、中复神鹰、美国赫氏Hexcel、日本东邦/帝人、日本三菱、德国西格里SGL、新创碳谷、宝旌、韩国晓星,CR10达到77%。其他重点企业还有台塑、上海石化、索尔维、土耳其DowAksa、新疆隆矩、光威复材、恒神、中简科技、长盛科技、太钢钢科、UMATEX、蓝星等。前十企业中包含了吉林化纤集团、中复神鹰、新创碳谷、宝旌四家中国企业,我国企业产能合计占全球的47.7%,位列全球第一。

改性塑料行业的发展依赖下游应用产业发展,改性塑料制品广泛应用于家电、汽车、通讯、电子电气、医疗、航天航空等多个领域。在轻量化趋势下,改性塑料在汽车制造中的应用正在迅速增加,目前改性塑料已经普遍应用于仪表板总成、座椅系统附件、门板、立柱护板等内饰件,以及保险杠、散热格栅、车灯、轮罩等外饰件产品制造,并向结构性及功能性部件延伸,应用领域持续扩大。

改性塑料在汽车轻量化应用的优势主要体现在以下5个方面:(1)轻量化:以塑代钢可显著减轻车身重量,对新能源汽车尤其有利,能减重约30%,纯电动车可减重约100千克。(2)成本效益:塑料易于成型,简化加工过程,减少模具和工艺调整时间,加快产品上市,降低成本,提高效率。(3)节能减排:增加塑料使用比例,减少燃油消耗,降低二氧化碳和其他有害气体排放,提升燃油效率。(4)性能提升:改性塑料具有高强韧性、高刚性和抗冲击能力,提高汽车部件耐用性和可靠性,同时优化外观设计和空气动力学性能。(5)续航增加:塑料材料有助于减轻电池系统重量,对提升新能源汽车的续航里程至关重要,自重每降低10%,续航里程可提升2%-3%。

国内涉足改性塑料行业的企业众多,但普遍生产规模较小。改性塑料产品的核心竞争力在于配方,配方设计中原材料和改性助剂的微小调整都可能导致产品性能的显著变化。当前,中国车用改性塑料行业分为三类企业:(1)大型外资企业,如陶氏、巴斯夫、沙特基础工业SABIC等,在高端市场占主导地位,拥有强大的资金和研发实力。(2)规模较大的内资企业,以金发科技为龙头,面向中低端市场,技术、品牌和市场等方面还需继续加强。(3)小型内资企业,在技术、资金、市场方面相对欠缺。

随着市场对高端改性塑料产品需求的增长,技术进步使国内企业在高端市场逐渐缩小与国际巨头如巴斯夫、SABIC的差距,促进了中高端改性塑料的本土化替代。尽管在外资汽车品牌中,国际巨头仍占据较大市场份额,但国产新能源汽车销量的快速增长,为国内厂商提供了机遇,国内改性塑料企业在高端市场的渗透率有望进一步提升。